W warunkach narastających potrzeb dla zapewnienia właściwych warunków komfortu pomieszczeń mieszkalnych i użytkowych, utrzymania wymaganych parametrów i reżimów technologicznych związanych z przetwórstwem oraz przechowywaniem żywności, problemy oszczędnoś

W warunkach narastających potrzeb dla zapewnienia właściwych warunków komfortu pomieszczeń mieszkalnych i użytkowych, utrzymania wymaganych parametrów i reżimów technologicznych związanych z przetwórstwem oraz przechowywaniem żywności, problemy oszczędności energii stanowią coraz bardziej znaczący element prognozowania możliwości dalszego rozwoju kraju.

Zgodnie z założeniami "Polityki energetycznej Polski do 2025 r". zakłada się wzrost zużycia energii elektrycznej o 80-93%. Według danych URE poziom zużycia energii elektrycznej w krajach Unii Europejskiej w przeliczeniu na 1 mieszkańca wynosi około 7000 kWh/rok. Odpowiedni wskaźnik dla Polski wynosi zaledwie 3300 kWh/rok, co jednak nie oznacza, że uzyskanie postulowanego poziomu jego wzrostu nie będzie się wiązać z racjonalizacją zużycia tej energii (szczególnie dla celów bytowych).

Nowoczesne urządzenia niezbędne do przygotowania oraz dystrybucji powietrza oraz innych nośników ciepła bądź chłodu, wykorzystywane zarówno do celów grzewczych jak i technologicznych, wymagają rozwiązań zapewniających wysoką efektywność, małą energochłonność oraz możliwości właściwej adaptacji warunków ich pracy do obciążeń wynikających z bieżących wartości parametrów eksploatacyjnych.

Celom tym służą różnorakie techniki i narzędzia, wprowadzane zarówno na etapie eksploatacji, jak i projektowania bądź modernizacji urządzeń ziębniczych, wentylacji i klimatyzacji. Kwestia ta dotyczy także, a nawet w głównej mierze sieci i systemów wodociągowych, instalacji centralnego ogrzewania, ciepłej wody użytkowej i innych. Wprowadzane obecnie rozwiązania wykorzystują przy tym audyting energetyczny i monitorowanie obiektów oraz wysoki stopień integracji i autonomiczności systemów, zaś współczesne metody oraz układy automatyki i sterowania, nadzorując pracę urządzeń oraz diagnozując ich stany awaryjne, zapewniają jednocześnie znacznie wyższą niezawodność i energooszczędność (stąd często używany termin Inteligentne domy).

Jedną z wiodących w obecnym czasie jest "technika inwerterowa" [1-4], wykorzystująca przemienniki prądu nowej generacji, niezbędne do regulacji pracy silników elektrycznych. Silniki elektryczne stanowią bowiem podstawowe źródło napędu pomp, sprężarek i wentylatorów (ponad 90% napędów wykorzystywanych w systemach instalacji sanitarnych). Inwertery, lub też bardziej poprawnie falowniki bądź przemienniki częstotliwości, pozwalają na płynną i precyzyjną regulację wydajności pompy czy wentylatora poprzez sterowanie prędkością obrotową silnika elektrycznego, a tym samym rozwijanym momentem obrotowym i mocą napędu [1-5].

Inwertery w regulacji silników elektrycznych

Co to są inwertery?

Popularnie nazywane "inwertery" czyli przemienniki częstotliwości [1-4], to urządzenia energoelektroniczne stosowane głównie w układach regulacji silników elektrycznych prądu przemiennego. Urządzenia te znane są od ponad 40 lat (patent Danfossa z 1968 r.), a ich znaczący rozwój nastąpił po 1980 r., tj. od czasu pojawienia się nowych technologii w elektronice i mikroelektronice przemysłowej. Typy przemienników częstotliwości oraz ich obszary zastosowań są różnorakie i dotyczą bardzo wielu dziedzin (sprzęt elektro-akustyczny, komputery, urządzenia AGD, aparatura medyczna i przemysłowa, układy zasilania i regulacji DC/AC, napęd trakcyjny, itp.).

Układy energoelektroniczne służą do przekształcania i sterowania przepływem energii elektrycznej. Biorąc pod uwagę dwie zasadnicze kategorie źródeł: DC i AC (prąd stały i przemienny), przetwarzanie energii elektrycznej pomiędzy nimi może dotyczyć dowolnej ich kombinacji (DC/AC, DC/DC, itd.). Układy te zasilane są zwykle z sieci przemysłowej prądu przemiennego (AC), chociaż źródłem zasilania mogą też być baterie akumulatorów bądź sieć prądu stałego (DC). Dzięki ich użyciu możliwe jest przekształcanie napięcia oraz prądu wejściowego w napięcie i prąd wyjściowy o dowolnie kształtowanym przebiegu okresowym o częstotliwości w granicach od kilku Hz do kilkuset kHz. Tym samym, energia elektryczna doprowadzana do wejścia układu energoelektronicznego może być traktowana jako "półprodukt podlegający odpowiedniej dla danego odbiornika przeróbce" [4].

Napędy elektryczne - Kilka podstawowych informacji

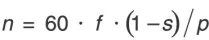

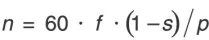

Dominujący segment w napędach elektrycznych stanowią indukcyjne silniki asynchroniczne AC (blisko 80%). W odróżnieniu od silników prądu stałego (DC), ich prędkość obrotowa n jest stała i przy określonej konstrukcji silnika określona jest [2]:

[1]

[1]

gdzie: f - częstotliwość prądu (Hz), s - poślizg (%) określony jako różnica pomiędzy prędkością synchroniczną wirującego pola magnetycznego a obrotami silnika, p - liczba par biegunów.

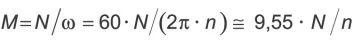

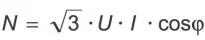

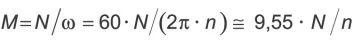

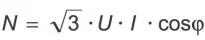

Przy danej częstotliwości w sieci (w Polsce: 50 Hz) oraz konstrukcji silnika, liczba włączonych par biegunów (1-5) i poślizg (3-12%) są ustalone w warunkach nominalnych, zaś moment obrotowy M (Nm) oraz moc 3-fazowego silnika N (W) można obliczyć z zależności [2]:

[2]

[2]

[3]

[3]

w których: n - prędkość obrotowa (obr./min), U - napięcie (V), I - natężenie prądu (A), cosφ - współczynnik mocy (stosunek mocy czynnej do pozornej).

Wartości nominalne napięcia i prądu, częstotliwości, cosj, mocy na wale i sprawności silnika, a ponadto typ połączeń i prąd rozruchu oraz wartości krytyczne są podstawowymi parametrami podawanymi na tabliczce znamionowej silnika.

Ze wzoru (1) wynika, że regulacja prędkości obrotowej takiego silnika może być realizowana poprzez:

• zmianę liczby par biegunów silnika (przez przełączanie),

• zmianę poślizgu obrotów n w stosunku do synchronicznej prędkości ns pola, magnetycznego (zmiana rezystancji obwodów silnika),

• zmianę częstotliwości f prądu zasilającego silnik.

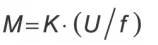

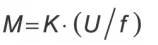

Ostatni z wymienionych tu sposobów regulacji obrotów silnika, zgodnie ze wzorami (1) - (3), prowadzi w efekcie do prostej relacji:

[4]

[4]

Wynika stąd, że dla zachowania niezmiennej wartości momentu obrotowego na wale silnika (K = const., jest stałą), konieczne jest zachowanie stałego stosunku U/f. Tego typu prawo regulacji obrotów jest podstawowym przy realizacji układów z użyciem przetwornicy częstotliwości. Przy założonej prędkości obrotowej silnika np. n = 750 obr/min oraz napięciu U = 380 V, stosunek ten wyniesie 380/50 = 7,6 przy częstotliwości f = 50 Hz dla liczby par biegunów p = 2 silnika AC. Z tego powodu zmiana częstotliwości z 50 Hz do 25 Hz pozwala zmniejszyć o połowę jego obroty. W praktyce zakres roboczych zmian częstotliwości i obrotów zależy od zastosowań silnika oraz specyfiki obciążeń mechanicznych napędzanego urządzenia.

Dobór silnika elektrycznego do konkretnych zastosowań wymaga znajomości zarówno charakterystyk silnika jak i odbiornika mocy (warunki pracy, typ i zakres obciążeń itd.). Zasadnicze formy obciążeń maszyn i urządzeń ze względu na żądany przebieg momentu obrotowego M(n) oraz mocy na wale N(n) w funkcji prędkości obrotowej n to [5]:

• stała moc: N = const., zaś odwrotna proporcjonalność momentu: M ~ 1/n (ten przypadek obejmuje np. nawijarki bębnowe),

• stały moment obrotowy: M = const., oraz liniowa zależność mocy: N ~ n, (np. napęd pompy tłokowej, mieszarki, przenośnika taśmowego),

• liniowa charakterystyka momentu obrotowego: M ~ n, oraz kwadratowa mocy: N ~ n2, (np. obrabiarki i narzędzia, napęd trakcyjny),

• kwadratowa zależność momentu obrotowego: M ~ n2, oraz sześcienna mocy: N ~ n3, (np. odśrodkowe pompy wirowe, sprężarki, dmuchawy, wentylatory).

Ta ostatnia z wymienionych wyżej grup maszyn współpracujących z silnikami asynchronicznymi ma obszerny zakres zastosowań w technice chłodniczej oraz wentylacji i klimatyzacji i jest przedmiotem omawianych tu kwestii regulacji.

Przetwornice częstotliwości - budowa i działanie

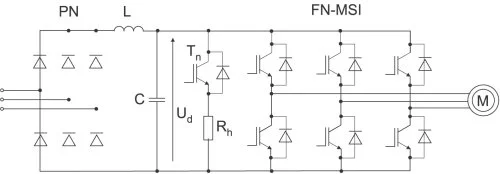

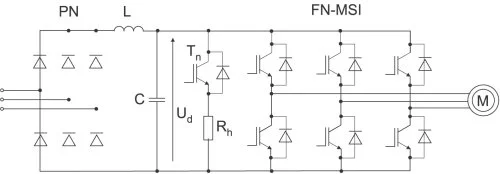

Przetwornice częstotliwości w rozwiązaniach praktycznych mogą dość istotnie się różnić. Zasadnicze elementy typowej przetwornicy częstotliwości pracującej w obwodzie 3-fazowym AC przedstawiono w postaci schematu blokowego na rys. 1. Główne układy elektryczne przetwornicy częstotliwości tworzą, rys. 1:

Prostownik - przekształca on na wejściu do układu 3-fazowe napięcie z sieci AC na pulsujące napięcie stałe DC. Jest to mostek 3-fazowy, który składa się z sześciu elementów półprzewodnikowych (diodowy - jeśli jest nie jest sterowany, diodowo-tyrystorowy lub tyrystorowy gdy sterowany);

Stopień pośredni - w którym przekształcane jest pulsujące napięcie stałe (o stałej lub regulowanej wartości). Do tego celu stosowane są układy stałoprądowe, stałonapięciowe (układ LC złożony z cewki i kondensatora), bądź tzw. "czopery" (przerywniki impulsowe zaopatrzone w tranzystory mocy). Układ ten zasila inwerter mocy i spełnia jednocześnie funkcję akumulatora energii elektrycznej;

Inwerter mocy - stanowi końcowy układ przetwornicy, w którym w wyniku syntezy uzyskuje się na wyjściu 3-fazowe napięcia zmienne AC o regulowanej wartości oraz zmiennej częstotliwości niezbędne do zasilania silnika (zwykle przy U/f = const.). Nowej generacji inwertery mocy posiadają połączone parami w bloki tranzystory z izolowaną bramką (IGBT). Zapewniają one niski poziom strat oraz szeroki zakres regulacji częstotliwości prądu. Ponieważ układ ten jest połączony przewodami bezpośrednio z silnikiem elektrycznym, dlatego żargonowo używany termin "inwerter" określa cały zespół regulacyjny przetwornicy częstotliwości.

Aktualnie oferowane przetwornice wyposażone są zwykle w analogowo-cyfrowy układ sterowania i kontroli (z panelem LCD), który nadzoruje ich pracę oraz zapewnia obsługę sygnałów sterujących i komunikację z użytkownikiem.

Przetwornice zależnie od potrzeb i dostosowanych do nich rozwiązań kształtują przebiegi napięć wyjściowych w różny sposób, stąd występują [4]:

• przetwornice ze źródłem prądowym: CSI (CSI - Current Source Inverter);

• z modulacją amplitudy: PAM (Pulse Amplitude Modulation);

• z modulacją szerokości impulsu: PWM (Pulse Width Modulation), w tym z wektorowo sterowanym napięciem: VVC (Voltage Vector Control).

(...)

Regulacja wentylatorów i sprężarek za pomocą inwerterów

Jak wiadomo, urządzenia chłodnicze, systemy wentylacji i klimatyzacji pracują przez większy okres czasu w warunkach obciążeń zmieniających się w zakresie 20-80% mocy nominalnej. Z tego powodu dostosowanie wydajności wentylatorów i sprężarek do aktualnie występującego zapotrzebowania na moc elektryczną jest podstawowym czynnikiem oszczędności energii.

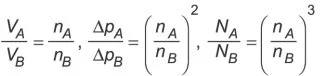

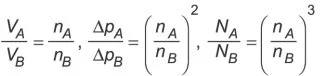

Zgodnie z zasadami skalowania parametrów dla pomp, sprężarek i wentylatorów zależność między obrotami n, wydatkiem V, przyrostem ciśnienia Δp (spiętrzenie lub spręż) oraz mocą N dla dwóch stanów pracy (A i B) określona jest:

[5]

[5]

Na podstawie powyższych zależności widać, że zastosowanie układu regulacji obrotów za pomocą inwertera VFD (Variable Frequency Drives) lub inaczej VSD (Variable Speed Drives), pozwala przy obniżeniu obrotów n o połowę zredukować zapotrzebowanie mocy pompy, sprężarki lub wentylatora o ~87%. Zastosowanie płynnej regulacji obrotów zasadniczo wpływa też na zmniejszenie liczby cykli operacyjnych (włącz/wyłącz) oraz utrzymanie wysokiej sprawności energetycznej układu dla stanów obciążeń częściowych. Miernikiem poprawy niezawodności i bezpieczeństwa układu jest kilkukrotna redukcja prądu rozruchowego oraz liczby włączeń silnika AC, które są w praktyce wymagane w układzie bez inwertera.

Przetwornice częstotliwości w układach chłodnictwa i klimatyzacji

Przetwornice częstotliwości w układach chłodniczych, systemach wentylacji i klimatyzacji oraz różnego typu instalacji wewnętrznych i przemysłowych, stanowią znaczący element poprawy ekonomiki ich eksploatacji.

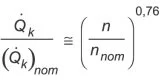

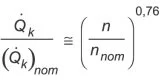

Szeroki obszar zastosowań układów VSD dotyczy wentylatorów i dmuchaw między innymi w układach kotłowych, systemach wentylacji i klimatyzacji. W przypadku np. wentylatorów dużych skraplaczy chłodzonych powietrzem z systemem odparowania wody, zmiana wydajności cieplnej skraplacza Qk spowodowana zmianą obrotów wentylatora n względem nominalnych nnom jest [5]:

[6]

[6]

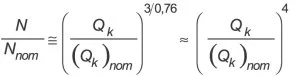

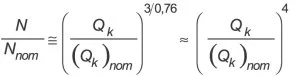

Jeśli porównać zależności (5) i (6) to zmiana mocy N napędu wentylatora w wyniku zmiany jego obrotów w relacji do zmian mocy cieplnej skraplacza będzie określona:

[7]

[7]

Oznacza to, że przez zastosowanie inwerterowej regulacji obrotów wentylatora, ich obniżenie do 75% nominalnych powoduje tylko 20% spadek mocy skraplacza, ale pozwala zaoszczędzić blisko 58% energii elektrycznej pobieranej z sieci. Jest to ponad dwukrotnie więcej niż w przypadku jednowentylatorowego układu, który pracuje w trybie "włącz / wyłącz" (~23% oszczędności energii). Inną istotną zaletą zastosowania układu VSD jest w tym przypadku możliwość wyeliminowania typowych elementów regulacji wydajności strumienia powietrza. Należy bowiem pamiętać, że straty ciśnienia wynikające z dławienia przepływu na elementach regulujących (przepustnice, żaluzje, tłumiki, zasuwy itp.), przy zmniejszeniu wydatku powietrza np. do 80% nominalnego, powodują znaczny wzrost oporów hydraulicznych instalacji tak, iż w efekcie oszczędności energii elektrycznej przy stałych obrotach wentylatora stają się znikome.

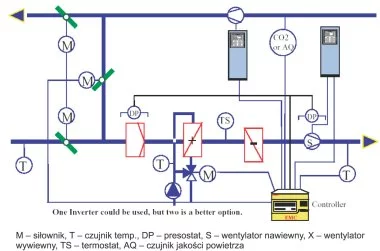

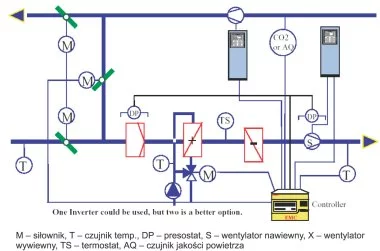

Na rys. 2 przedstawiono układ automatycznej regulacji systemu wentylacji o zmiennej ilości powietrza z użyciem inwerterów firmy Honeywell [5]. Jak widać na schemacie przedstawiony układ automatyki płynnie dostosowuje ilość powietrza do aktualnie wymaganego przepływu. Sygnały z czujników temperatury, presostatu oraz obecności zanieczyszczeń (np. pyły, CO2), są zbierane i analizowane przez regulator.

Regulator podaje następnie odpowiednie impulsy wykonawcze do siłowników nastawiających przepustnice i zawory, a także dwóch inwertrerów sterujących pracą wentylatorów w kanale nawiewnym i wywiewnym, w wyniku czego następuje płynna zmiana parametrów strumienia powietrza wentylacyjnego. Zastosowanie tego układu pozwala znacznie obniżyć koszty eksploatacji oraz przeglądów systemu wentylacji, poprawić jakość powietrza w pomieszczeniach i zmniejszyć wahania jego temperatury (z 3oC do ~1oC).

(...)

Wnioski

We wszystkich aplikacjach, gdzie występują zmienne przepływy (wydatek powietrza, wody, pary, czynnika ziębniczego) regulacja prędkości obrotowej silnika elektrycznego jest najbardziej efektywnym i energooszczędnym sposobem optymalnej kontroli przepływu. Dotyczy to w szczególności pomp wirowych, wentylatorów i dmuchaw oraz różnego typu sprężarek wirnikowych.

Inwerterowe systemy regulacji i sterowania silników prądu przemiennego stosowane w układach chłodniczych, wentylacji i klimatyzacji stwarzają nowe możliwości projektowe i eksploatacyjne w układach, gdzie występują silnie zróżnicowane obciążenia cieplne lub chłodnicze, wynikające m.in. z lokalizacji, a także warunków użytkowania pomieszczeń w cyklu dobowym bądź sezonowym (np. centra handlowe, obiekty sportowe, biurowce itp.).

W systemach wentylacji i klimatyzacji komfortu istotny postęp w zakresie energooszczędnych rozwiązań wiąże się z układami o zmiennym wydatku (VRV) i zmiennej wydajności (VVF) oraz rozbudowanych układów "multisplit", których pracę nadzorują nowoczesne systemy inwerterowe [1, 5].

Techniki inwerterowe w połączeniu z monitoringiem i zdalną kontrolą parametrów znajdują rosnący obszar zastosowań ze względu na duży zakres zmian obciążeń cieplnych jakim podlegają omawiane systemy w warunkach eksploatacji (30-80%).

Jan GÓRSKI

Więcej informacji na łamach miesięcznika Chłodnictwo&Wentylacja nr 5/2005.

www.chlodnictwo.euro-media.pl

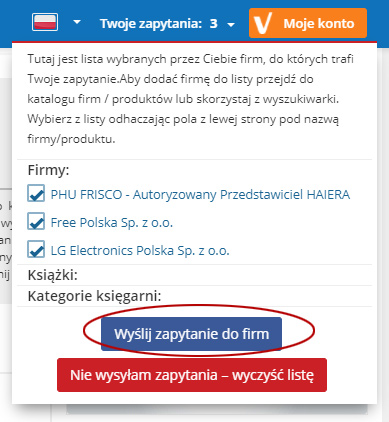

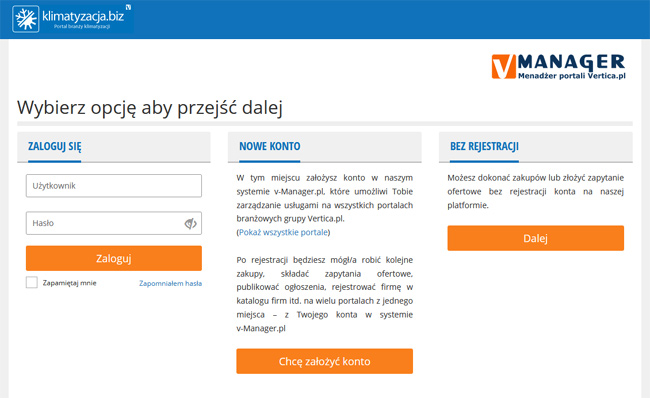

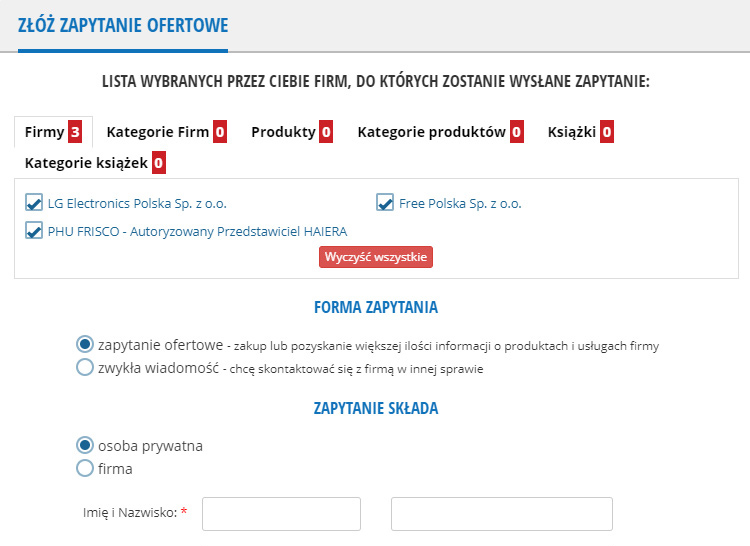

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

[1]

[1]  [2]

[2]  [3]

[3]  [4]

[4]

[5]

[5]  [6]

[6]  [7]

[7]